Elektronik – Häufig gestellte Fragen

Ich stelle eine Oxidation meiner Kupfer-Leadframes nach der endgültigen Aushärtung des Gusses fest. Ich möchte meine Baugruppen keiner Säurereinigung unterziehen und meine Kosten nicht erhöhen. Gibt es Alternativen?

Dies ist ein häufiges Problem, mit dem Unternehmen, die integrierte Schaltkreise montieren, konfrontiert sind. Das Aushärten nach dem Formen, das endgültige Aushärten und das Ausbacken werden in einem Batch-Prozess in einem Ofen durchgeführt. Die Temperaturen für diesen Prozess können über 200 o C überschreiten, und führen in einer Luftatmosphäre zur Oxidation der Kupfer-Leadframes.

Die beste Alternative ist die Verwendung einer inerten Atmosphäre im Nachbehandlungsofen. Die meisten Standardöfen für diesen Prozess sind nicht für die Verwendung einer inerten Atmosphäre ausgelegt. Es gibt mehrere Anbieter, die Öfen mit inerter Atmosphären für diesen Prozess herstellen. Das ideale O₂2 ppm-Werte für diesen Prozess sind <1000 ppm.Bei diesen O₂2 ppm-Konzentrationen kann eine gute Endhärtung erreicht und die Kupfer-Leadframes für die Oxidation eliminiert werden. Die anfänglichen Kosten für den Austausch der Öfen sind vielleicht etwas zu hoch, aber die Gesamtbetriebskosten werden gesenkt und die Qualität der Baugruppe wird verbessert, ganz zu schweigen von der Beseitigung potenzieller Umweltprobleme bei der Entfernung von Kupferoxid durch Säureätzung und Reinigung mit entionisiertem Wasser.

Air Products bietet das Intelligent Nitrogen Control System (INCS) an, das die O₂2 ppm-Werte im Aushärteofen überwachen und einen konstanten O₂2 ppm-Wert aufrechterhalten kann, während es gleichzeitig den Stickstoffverbrauch kontrolliert. Wenden Sie sich an Air Products. Wir bewerten Ihre Prozesse und unterstützen Sie bei der Umstellung auf eine inerte Atmosphäre nach der Formhärtung.

Wir stellen bei unseren Flip-Chip-Baugruppen einen schlechten Underfill-Fluss fest. Was ist die mögliche Ursache und gibt es eine Lösung, die zur Verbesserung unseres Underfill-Prozesses implementiert werden kann?

Wir bewerten derzeit die Verwendung von Kupferdraht anstelle von Golddraht in unserem Drahtbondverfahren. Bei unserer Umstellung von Gold- auf Kupferdraht haben wir die Verwendung von Formiergas (5% H2/ 95% N2) für die Kugelformung implementiert. Benötigen wir Formiergas für Kupferdraht?

Wir bewerten derzeit die Verwendung von Kupferdraht anstelle von Golddraht in unserem Drahtbondverfahren. Bei unserer Umstellung von Gold- auf Kupferdraht haben wir die Verwendung von Formiergas (5% H2/ 95% N2) für die Kugelformung implementiert. Benötigen wir Formiergas für Kupferdraht?

Diese Frage wurde bereits in der Vergangenheit gestellt, und die Free Air Ball (FAB)-Formung unter Verwendung von Formiergas (5% H22/ 95% N.2) ist beim Kupferdrahtbonden sehr verbreitet. FAB unter Verwendung von Kupfer wurde untersucht und obwohl die meisten Leute glauben, dass Kupfer nicht oxidiert, dies ist jedoch der Fall. Wenn FAB an der Luft durchgeführt wird, bildet sich eine dünne Oxidschicht auf der Kugel, und es ist ein größerer Kraftaufwand erforderlich, um die Verbindung zwischen dem Draht und dem Verbindungspad für den integrierten Schaltkreis (IC) herzustellen. Diese größere Kraft kann Mikrorisse unter dem Verbindungspad verursachen, die bei einigen Kupferdrahtbondprozessen schwer zu beobachten und zu sehen sind. Um die Bildung dieser Oxidschicht zu verhindern, wird dringend Formiergas empfohlen.

Air Products kann verschiedene Lieferoptionen für das Formiergas anbieten, von vorgemischten Gasflaschenbündeln bis hin zu Mischsystemen vor Ort. Wir verfügen über das Wissen und die Erfahrung, um sichere Lösungen für Ihre IC-Montageprozesse bereitzustellen und Ihren Prozess zu verbessern.

Wie lässt sich die Krätze, die sich bei einem bleifreien Wellenlötverfahren (SAC-Legierung) bildet, am besten reduzieren?

Concerned about reflow issues and looking for a wider processing window?

HDI (high density interconnection boards) assembly with small geometry components can pose many assembly issues. With the smaller components, most likely a Type 4 (30–38, micron ball size) or Type 5 (15–25, micron ball size), solder powder paste will be used. This allows for an increase in solder volume for smaller footprints and provides an improved solder joint. The flux chemistries will vary; however, most assembly houses use a no clean formulation.

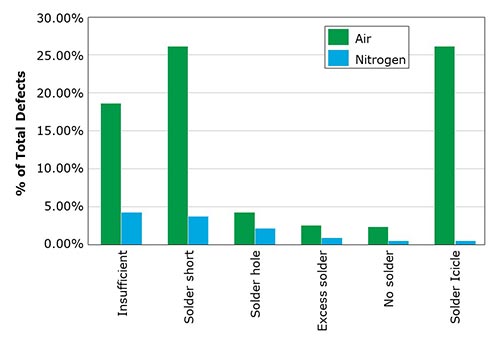

When using the small micron solder powder, there is a tendency for the powder to oxidize at a faster rate during the reflow process. This is due to the increase in surface volume and less oxide dissolution into the solder mass. In an air atmosphere reflow process for lead-free solder, the flux chemistries begin to polymerize and lose fluxing capacity, leading to poor wetting, insufficient solder joints, and other defect issues.

Using a nitrogen atmosphere in the reflow furnace, with a maximum oxygen level of 1000 ppm in the reflow zone, provides a wider processing window and less assembly processing issues. The nitrogen atmosphere reduces the polymerization of the flux, allowing for enhanced solder wetting and improved solder joint quality. Another added benefit of using nitrogen is that the solder powder will not oxidize and allows for improved wetting.

If you are interested in understanding how the use of nitrogen in your SMT (surface mount) reflow process can improve your HDI assembly process and reduce costs, please contact Air Products for an evaluation of your assembly process and learn how our team of experts can assist you.